2025-03-05

2025-03-05

激光切割技术,自上世纪70年代首次亮相以来,便在现代工业生产中大放异彩。无论是钣金、塑料,还是玻璃、陶瓷、半导体,甚至是纺织品、木材和纸质等材料,都成为了激光切割的舞台。展望未来,精密加工和微加工领域对激光切割的需求也将迅猛增长。

激光切割的原理并不复杂。当高强度的激光束聚焦在工件上时,照射区域会迅速升温,导致材料熔化或气化。一旦激光穿透工件,切割过程便悄然展开:激光束沿着预先设定的轮廓线移动,同时熔化材料。此时,一股喷射气流将熔融物从切口吹走,留下一条仅与聚焦激光束宽度相当的窄缝。

而火焰切割,则是在切割低碳钢时常用的工艺。它利用氧气作为切割气体,经过加压后吹入切口。在那里,被加热的金属与氧气发生剧烈反应,燃烧并氧化。这种化学反应释放的能量巨大,甚至能达到激光能量的五倍,从而助力激光束进行高效切割。

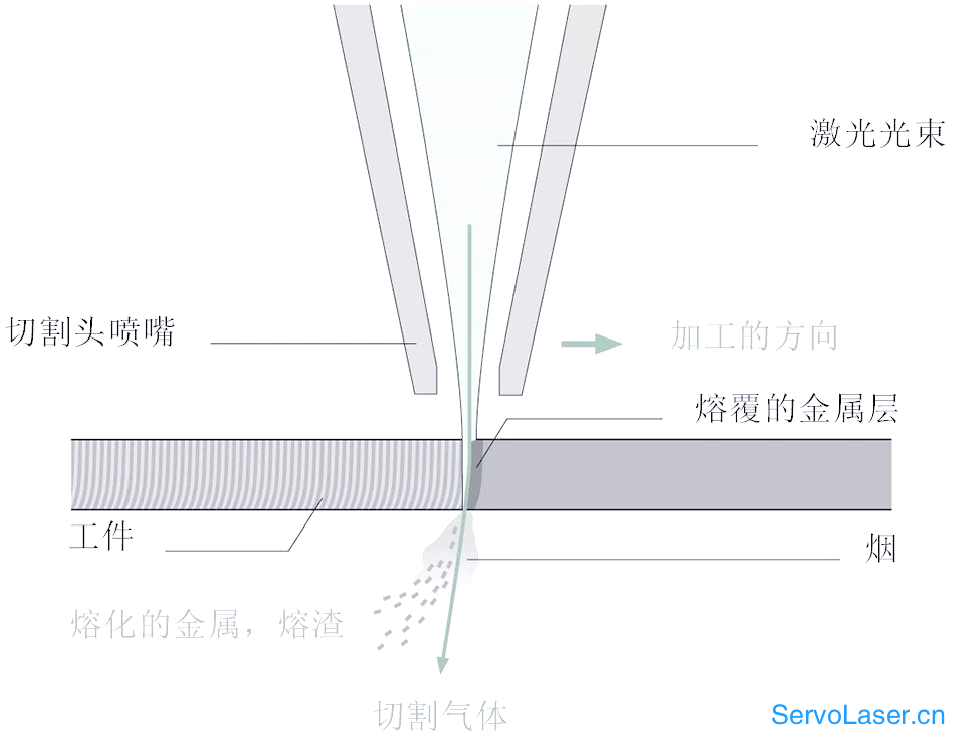

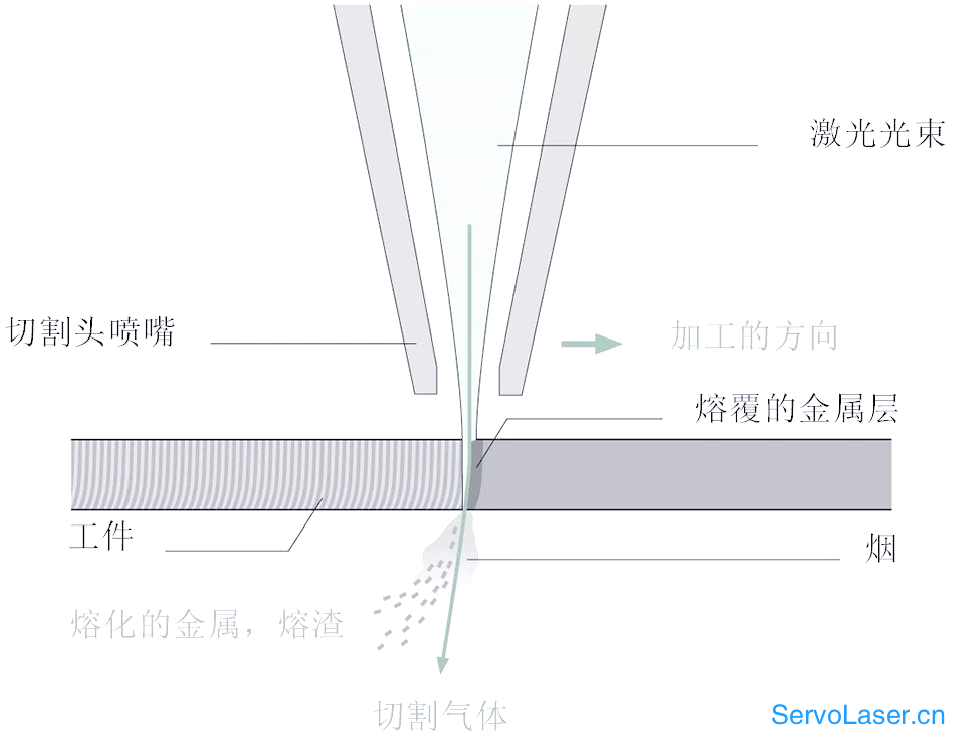

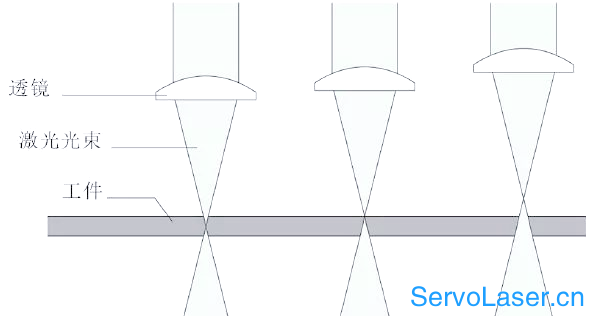

图1展示了激光束如何熔化工件,并通过切割气吹走切口中的熔融材料和熔渣。熔化切割是切割金属的另一种标准工艺,同样适用于其他可熔材料,例如陶瓷。在熔化切割过程中,采用氮气或氩气作为切割气,这些惰性气体不会与切口中的熔化金属发生反应,只会将其吹向底部。此外,惰性气体还能保护切割边缘免受空气氧化的影响。

压缩空气也可以用于切割薄板。当空气加压到5-6 bar时,就足以吹走切口中的熔融金属。由于空气中大约80%的成分是氮气,因此压缩空气切割实质上是一种熔化切割方式。

若参数选择得当,等离子体辅助熔化切割过程中会产生等离子体云。这种等离子体云由电离的金属蒸气和电离的切割气组成,它能吸收CO2激光的能量并将其转化为工件内部的能量,从而加速材料的熔化过程,提升切割速度。因此,这种切割方式也被称为高速等离子体切割。值得注意的是,等离子体云对固体激光是透明的,所以等离子体辅助熔化切割只能使用CO2激光进行。

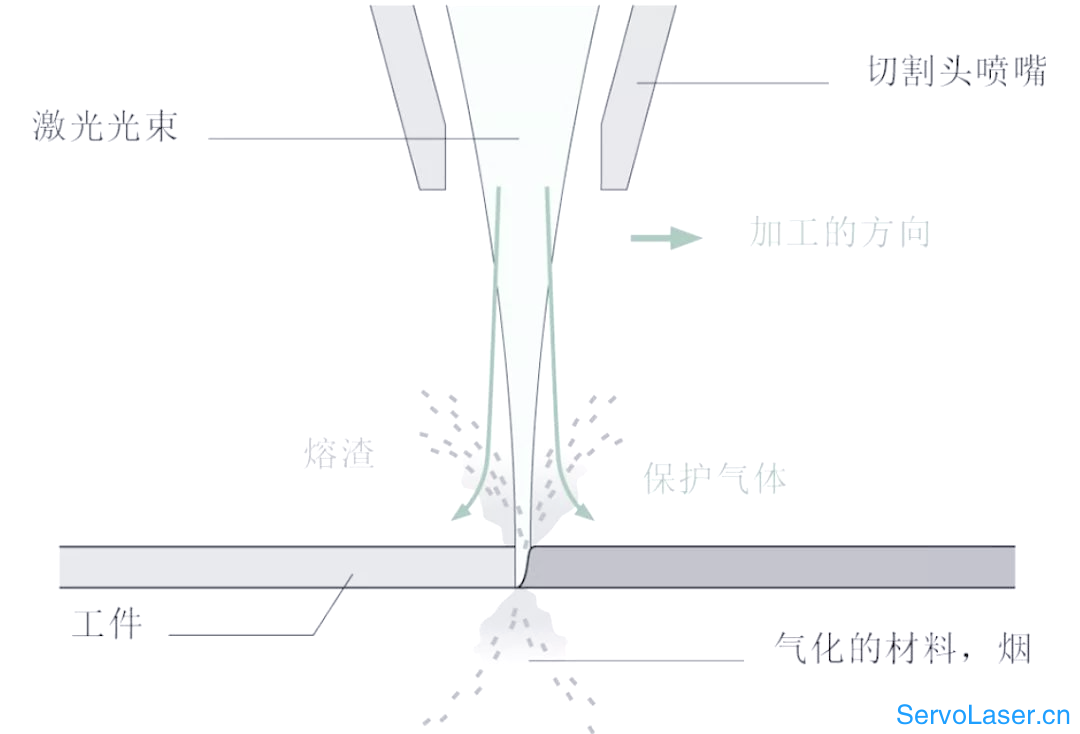

气化切割

超短脉冲激光的应用扩展了这项技术的适用范围。在金属中,自由电子吸收激光能量后迅速升温。由于激光脉冲的持续时间极短,它不会与熔融的金属粒子和等离子体发生相互作用,从而使材料能够直接升华,即刻去除,无需将能量传递给周围材料。这种皮秒脉冲烧蚀材料的方式具有显著的优势,它几乎消除了热效应,减少了熔化和毛刺的产生。

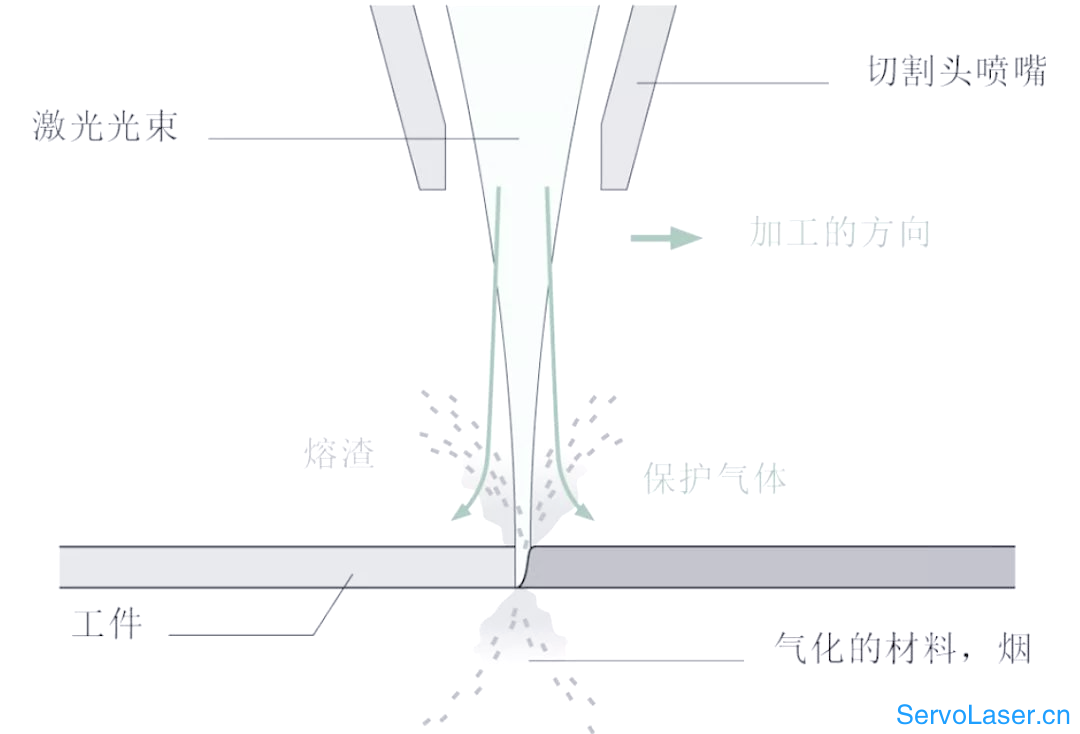

气化切割过程中,激光的能量使材料直接升华并燃烧,产生的蒸气压强将熔渣从切口处排出。这一过程受到多个参数的影响,包括激光器和机床的技术性能,以及可调整的偏振度、焦点直径和焦点位置等。偏振度,即激光被转换的百分比,通常维持在90%左右,以确保高质量的切割效果。焦点直径则直接关系到切口宽度,可通过调整聚焦镜的焦距来改变。而焦点位置的选择也会对切割效果产生重要影响。

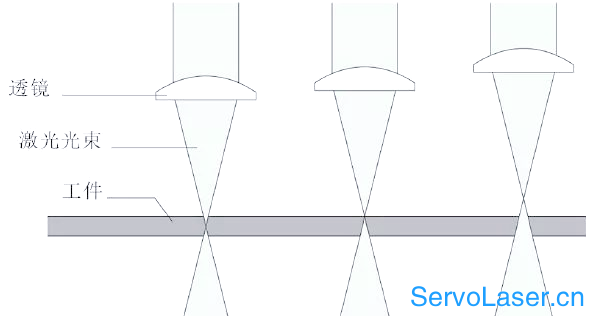

图4展示了不同的焦点位置:工件内部、工件表面以及工件上方。在选择焦点位置时,需要综合考虑加工需求、材料特性以及工件的厚度。同时,激光功率也是一个关键参数,它必须与加工类型、材料种类及厚度相适配,确保工件上的功率密度能够超越加工阈值,从而获得理想的切割效果。

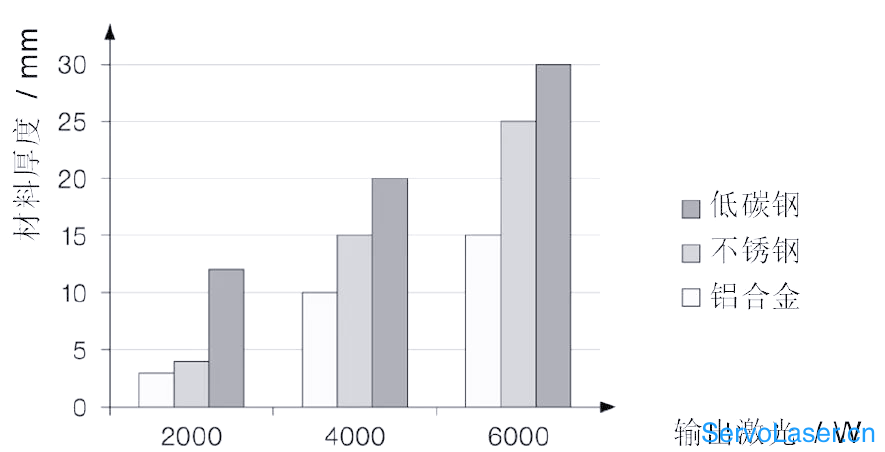

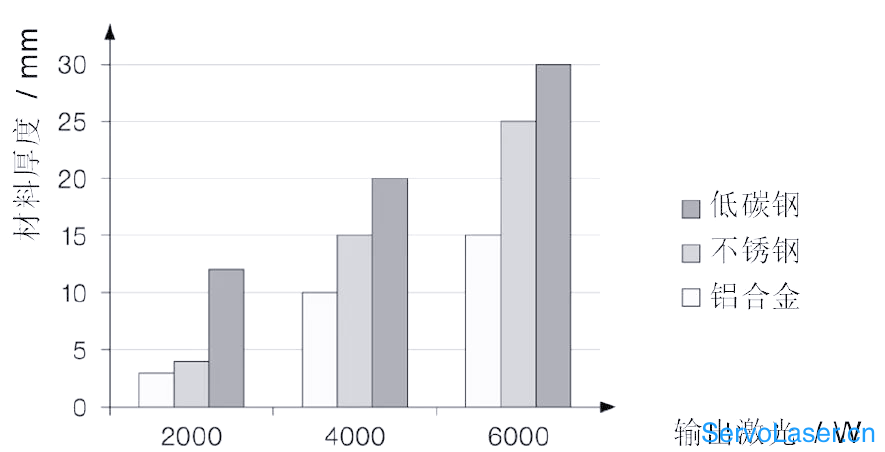

图5展示了激光功率与材料厚度的关系:更高的激光功率能够切割更厚的材料。此外,不同的工作模式也会影响切割效果。在连续模式下,激光主要用于切割毫米到厘米尺寸的金属和塑料的标准轮廓。而对于需要熔化穿孔或产生精密轮廓的场合,则需采用低频脉冲激光。同时,切割速度也是一个需要综合考虑的因素。激光功率与切割速度必须相互匹配,以避免因速度过快或过慢而导致的粗糙度增加和毛刺形成。

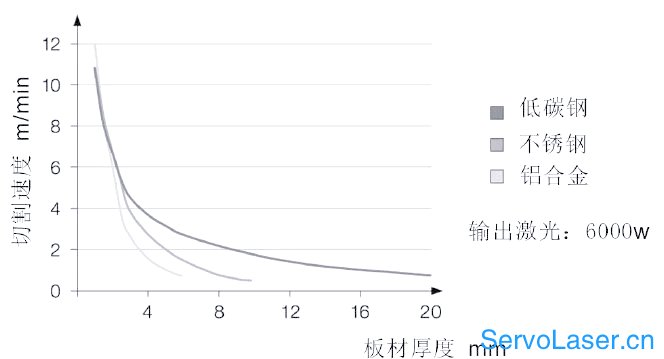

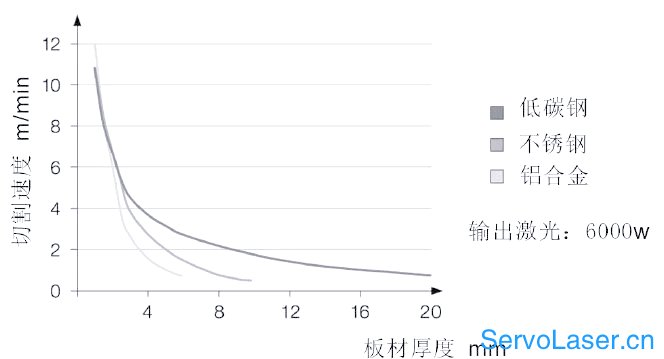

图6展示了切割速度与板材厚度的关系:随着板材厚度的增加,切割速度需要相应降低。同时,喷嘴直径也是一个关键因素。喷嘴的直径决定了喷出的气体流量和气流形状,材料越厚,所需的气体喷流直径就越大,进而喷嘴口的直径也需要增大。此外,气体纯度和气压也会影响切割效果。氧气和氮气常被用作切割气体,其纯度和气压的选择需要根据钢板厚度来调整。

在激光切割过程中,技术参数的选择至关重要。早期,用户可能需要根据试运转结果自行设定加工参数。然而,随着技术的发展,成熟的加工参数已经被存储在切割系统的控制装置中。对于不同的材料类型和厚度,系统都能提供相应的数据支持,使得即便是初次使用者也能轻松操作激光切割设备。

激光切割的质量评价涉及多个方面。肉眼可见的标准包括毛刺形式、凹陷和纹路等,而垂直度、粗糙度和切口宽度则需要专用仪器进行测量。同时,材料沉积、腐蚀、热影响区域以及变形等因素也是衡量激光切割质量的重要指标。

图7展示了优质的切割与劣质的切割之间的鲜明对比,突显了评价切割边缘质量的重要性。激光切割技术的持续发展与成功,使其在加工领域中独树一帜,难以被其他技术所超越。展望未来,激光切割的应用前景将愈发广阔,其优势将得到更加充分的展现。

本文内容来源于【直观学机械】,如涉及侵权问题,请联系我们进行删除。

激光切割技术,自上世纪70年代首次亮相以来,便在现代工业生产中大放异彩。无论是钣金、塑料,还是玻璃、陶瓷、半导体,甚至是纺织品、木材和纸质等材料,都成为了激光切割的舞台。展望未来,精密加工和微加工领域对激光切割的需求也将迅猛增长。

激光切割的原理并不复杂。当高强度的激光束聚焦在工件上时,照射区域会迅速升温,导致材料熔化或气化。一旦激光穿透工件,切割过程便悄然展开:激光束沿着预先设定的轮廓线移动,同时熔化材料。此时,一股喷射气流将熔融物从切口吹走,留下一条仅与聚焦激光束宽度相当的窄缝。

而火焰切割,则是在切割低碳钢时常用的工艺。它利用氧气作为切割气体,经过加压后吹入切口。在那里,被加热的金属与氧气发生剧烈反应,燃烧并氧化。这种化学反应释放的能量巨大,甚至能达到激光能量的五倍,从而助力激光束进行高效切割。

图1展示了激光束如何熔化工件,并通过切割气吹走切口中的熔融材料和熔渣。熔化切割是切割金属的另一种标准工艺,同样适用于其他可熔材料,例如陶瓷。在熔化切割过程中,采用氮气或氩气作为切割气,这些惰性气体不会与切口中的熔化金属发生反应,只会将其吹向底部。此外,惰性气体还能保护切割边缘免受空气氧化的影响。

压缩空气也可以用于切割薄板。当空气加压到5-6 bar时,就足以吹走切口中的熔融金属。由于空气中大约80%的成分是氮气,因此压缩空气切割实质上是一种熔化切割方式。

若参数选择得当,等离子体辅助熔化切割过程中会产生等离子体云。这种等离子体云由电离的金属蒸气和电离的切割气组成,它能吸收CO2激光的能量并将其转化为工件内部的能量,从而加速材料的熔化过程,提升切割速度。因此,这种切割方式也被称为高速等离子体切割。值得注意的是,等离子体云对固体激光是透明的,所以等离子体辅助熔化切割只能使用CO2激光进行。

气化切割

超短脉冲激光的应用扩展了这项技术的适用范围。在金属中,自由电子吸收激光能量后迅速升温。由于激光脉冲的持续时间极短,它不会与熔融的金属粒子和等离子体发生相互作用,从而使材料能够直接升华,即刻去除,无需将能量传递给周围材料。这种皮秒脉冲烧蚀材料的方式具有显著的优势,它几乎消除了热效应,减少了熔化和毛刺的产生。

气化切割过程中,激光的能量使材料直接升华并燃烧,产生的蒸气压强将熔渣从切口处排出。这一过程受到多个参数的影响,包括激光器和机床的技术性能,以及可调整的偏振度、焦点直径和焦点位置等。偏振度,即激光被转换的百分比,通常维持在90%左右,以确保高质量的切割效果。焦点直径则直接关系到切口宽度,可通过调整聚焦镜的焦距来改变。而焦点位置的选择也会对切割效果产生重要影响。

图4展示了不同的焦点位置:工件内部、工件表面以及工件上方。在选择焦点位置时,需要综合考虑加工需求、材料特性以及工件的厚度。同时,激光功率也是一个关键参数,它必须与加工类型、材料种类及厚度相适配,确保工件上的功率密度能够超越加工阈值,从而获得理想的切割效果。

图5展示了激光功率与材料厚度的关系:更高的激光功率能够切割更厚的材料。此外,不同的工作模式也会影响切割效果。在连续模式下,激光主要用于切割毫米到厘米尺寸的金属和塑料的标准轮廓。而对于需要熔化穿孔或产生精密轮廓的场合,则需采用低频脉冲激光。同时,切割速度也是一个需要综合考虑的因素。激光功率与切割速度必须相互匹配,以避免因速度过快或过慢而导致的粗糙度增加和毛刺形成。

图6展示了切割速度与板材厚度的关系:随着板材厚度的增加,切割速度需要相应降低。同时,喷嘴直径也是一个关键因素。喷嘴的直径决定了喷出的气体流量和气流形状,材料越厚,所需的气体喷流直径就越大,进而喷嘴口的直径也需要增大。此外,气体纯度和气压也会影响切割效果。氧气和氮气常被用作切割气体,其纯度和气压的选择需要根据钢板厚度来调整。

在激光切割过程中,技术参数的选择至关重要。早期,用户可能需要根据试运转结果自行设定加工参数。然而,随着技术的发展,成熟的加工参数已经被存储在切割系统的控制装置中。对于不同的材料类型和厚度,系统都能提供相应的数据支持,使得即便是初次使用者也能轻松操作激光切割设备。

激光切割的质量评价涉及多个方面。肉眼可见的标准包括毛刺形式、凹陷和纹路等,而垂直度、粗糙度和切口宽度则需要专用仪器进行测量。同时,材料沉积、腐蚀、热影响区域以及变形等因素也是衡量激光切割质量的重要指标。

图7展示了优质的切割与劣质的切割之间的鲜明对比,突显了评价切割边缘质量的重要性。激光切割技术的持续发展与成功,使其在加工领域中独树一帜,难以被其他技术所超越。展望未来,激光切割的应用前景将愈发广阔,其优势将得到更加充分的展现。

本文内容来源于【直观学机械】,如涉及侵权问题,请联系我们进行删除。